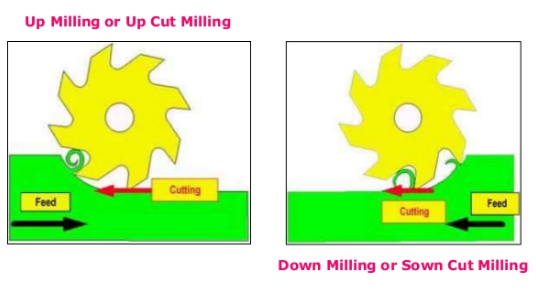

上铣和下铣是两种常见的数控铣削工艺,从定义入手,跟我们来比较和了解一下上铣和下铣的区别.

什么是上铣和下铣?

铣削(常规铣削)是铣削过程中铣刀切割工件时,切削速度的方向与之相反吗ob体

喂养。

下铣(爬铣)指的是铣削过程中铣刀的旋转方向是一样的饲料工件的方向,也就是说,组件的力铣刀在工件饲料方向是一样的饲料工件的方向。

上铣和下铣的区别——上铣和下铣的优缺点

向下铣削VS UP铣削,它们之间有什么区别,哪一个选择?比较铣削和下铣,这里有一些结论。

1)应用程序

-下铣:铣刀在垂直方向上对工件施加的力始终向下,对铣削工件有压紧作用,切削平稳,适用于难以夹紧的薄、细长片状工件。

-上铣:垂直分力向上,工件需要更大的夹紧力。

2)表面质量

—下铣:当铣刀的切削刃第一次切入工件时,切屑厚度最大,并逐渐减小到0。叶片磨损慢,表面质量好。

—上铣:切屑厚度从0变到最大。刀具一开始不能切割零件,加工硬化会降低表面质量。

3)工作台的运动

- 下铣削:水平部件力与工作台的进给方向相同,当工作台的进料螺杆之间的间隙很大时,工作台易于轴向摆动,导致刀具突破,轴弯曲,工件和夹具移位,甚至机床损坏。

-上铣:力与工作台进给方向相反,工作台不动。

4)刀具磨损:向上铣削或常规铣削速度更快。

-下铣:切削由厚到薄,刀齿从未加工过的表面切割,这有利于铣刀的使用。

- 上升铣削:当刀具齿接触工件时,它们不能立即切割成金属层,但滑动在工件表面上的短距离。在滑动过程中,由于强烈的摩擦,将产生大量的热量。同时,在待加工的表面上易于形成硬化层,这降低了切割器的耐用性。

5)能耗

进给运动消耗的功率:向上铣削比向前铣削高。在相同切削条件下,下行铣削的功耗降低了5% - 15%

6)排屑:下行铣削更适合排屑。

下铣是提高表面光洁度和保证精度的一般选择。但如切削表面有硬层、积渣、工件表面不平等,如加工锻件毛坯时,应采用上铣。