研磨的黄金法则——从厚到薄

铣削时,必须考虑切削的形成。切削成形的决定因素是铣刀的位置。要求在切削刃切入时形成厚的切屑,在切削刃切入时形成薄的切屑,以保证铣削过程的稳定。一定要记住铣削的黄金法则“从厚到薄”,以确保刀片切割时切屑的厚度尽可能小。

逆铣

在向上铣削中,刀具按旋转方向进给。只要机床、夹具和工件允许,向上铣削始终是首选的方法。上刃铣削时,切屑厚度从切削开始逐渐减小,最后在切削结束时达到零。这样,在参与切割前,刃口可以避免划伤和摩擦零件表面。

切屑厚度大是有利的,切削力倾向于将工件拉入铣刀中以保持切削刃的切削。但是,由于铣刀容易被拉入工件,数控机床需要消除侧隙来处理工作台的进给间隙。如果铣刀被拉入工件,进给量会意外增加,可能导致切屑厚度过大,刃口断裂。此时应考虑后铣。

顺铣

下铣时,刀具的进给方向与刀具的旋转方向相反。切屑厚度逐渐增加,直到切割结束。切削刃必须强行切割,由于前切削刃引起的摩擦、高温和与工作硬化表面频繁接触,造成划伤或抛光。会缩短数控刀具的使用寿命。

切削刃产生的厚切屑和高温会导致高拉应力,缩短刀具寿命,通常会迅速损坏切削刃。它还可能导致碎片粘在或焊接到切割边缘,然后将它们带到下一个切割的起始位置,或导致切割边缘瞬间坍塌。

切削力倾向于推动铣刀和工件彼此远离,而径向力倾向于将工件从工作台上抬起。当加工余量变化较大时,下行铣削较好。当用陶瓷刀片加工高温合金时,也使用向下铣削,因为陶瓷在切割工件时对冲击很敏感。

工件夹具刀具进给方向

工件夹具提出了不同的要求。在下铣过程中应能抵抗起升力。在下行铣削过程中,它应该能够抵抗下压力。

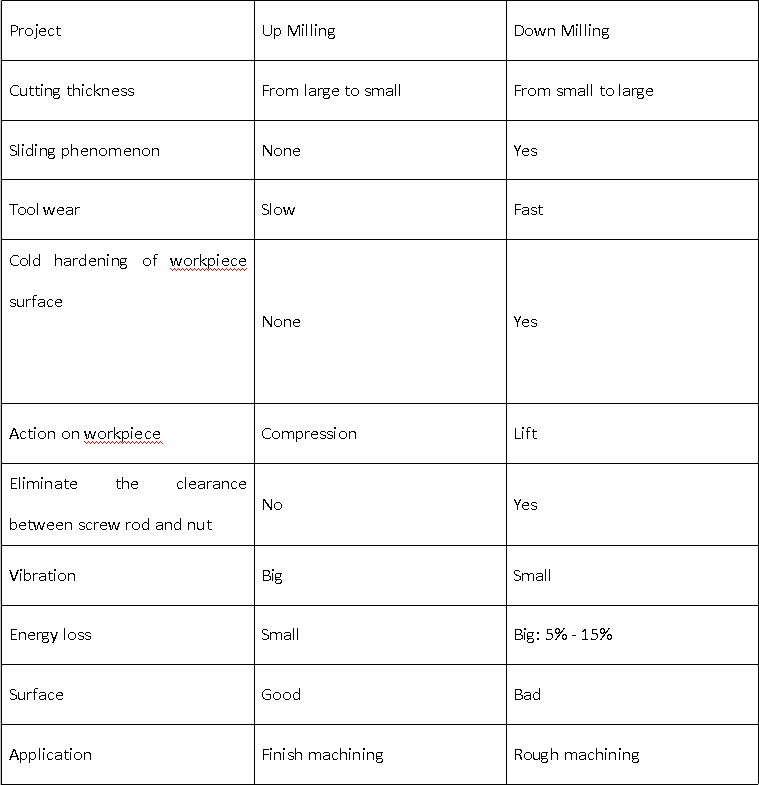

上铣与下铣的比较