OB体育app登陆

是一种利用数字信息控制机床运动和加工过程的方法。对机床的相关工艺信息和机床的工艺参数进行描述是必要的。在数控加工过程中,有一个重要的环节叫做刀具轨迹,它是刀具相对于工件的运动轨迹。只有选择正确的刀具轨迹,才能保证工件表面的粗糙度要求。以下是关于数控加工的切削路线原理和设计的分享知识。

数控加工的切削路径基本原理

原则1号

即粗加工、半精加工、精加工的顺序。在粗加工时,我们应充分发挥机床的性能和切削刀具的性能,迅速切断工件的加工余量,尽可能减少工具喂养,粗加工和缩短时间;在精加工中要注意保证被加工零件的精度和表面质量。

原则二

它既能缩短刀具的移动距离,减少空刀时间,又能保持工件的刚性。先做面后做孔的原因是铣削平面时切削力大,容易导致工件变形。可以等铣平面变形后再恢复钥匙孔,有利于保证孔的加工精度。如果孔先在孔的后面,孔内会出现毛刺和毛边,会影响孔以后的装配。

原则3号

加工顺序:内表面粗加工-外表面粗加工-内表面精加工-外表面精加工,以保证被加工零件的精度和表面质量。

原则4号

也就是说,在同样的工具处理所有要处理的部分尽可能相同的工具,第二个工具是用于处理其他部分,以避免多次调用和安装相同的工具,减少工具改变时间和压缩空工具。

原则5号

在保证加工质量的前提下,可以制定出加工程序的最短刀具路径。如果能合理的选择起点和变点,并合理的安排各路径空刀的连接,不仅可以节省加工时间,还可以减少一些不必要的刀具磨损等能量消耗。

刀具轨迹的数控加工设计

- 1.最好是编制工件的工序图,绘制出加工路线,包括刀具的进、退路线,这样不仅可以给编程带来很多方便,而且保证了工件的精度和表面粗糙度。

- 2.安排最后一刀对工件轮廓面进行连续加工,保证加工后的粗糙度要求。

- 3.采用最短的加工路线,减少空刀时间,提高加工效率。

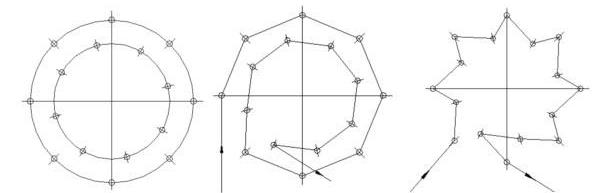

外轮廓铣

喂养的路线应该削减的外轮廓,和罢工应该尽可能避免,以免引起的弹性变形切削力的突然改变,导致划痕,表面形状突变和工具痕迹保留。

内轮廓铣

的切割,切割工具是不允许被扩展,所以工具的切割,切割出点应选择尽可能的交集内轮廓曲线的几何元素或电弧的切线方向。

圆内插铣

整个圆加工完成后,不要直接在切点处切割。好让刀具沿切线方向移动一定距离,避免在取消刀具补偿时刀具与工件表面发生碰撞,导致工件报废。

在实际操作中,应多注意刀具是否与切削量、主轴转数、刀具进给速度、避免因干涉而造成的刀具碰撞等因素。选择合理的路径,保证数控加工零件的精度和表面质量!